液壓對輥制砂機如何提高鐵礦石的成砂率和粒型質量?

鐵礦石作為鋼鐵工業的基礎原料,其破碎與制砂工藝直接關系到選礦效率、冶煉能耗及鋼材品質。傳統破碎設備如顎式破碎機、圓錐破碎機和錘式破碎機在處理高硬度鐵礦石時,普遍存在能耗高、過粉碎嚴重、粒型差等問題。液壓對輥制砂機憑借其獨特的擠壓破碎原理、精細的粒度控制能力以及優異的成砂性能,逐漸成為鐵礦石細碎與機制砂生產中的關鍵技術裝備。

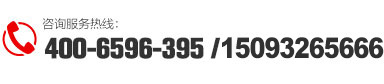

液壓對輥制砂機是一種以兩個相對旋轉的輥子為核心破碎元件的中細碎設備,典型應用場景

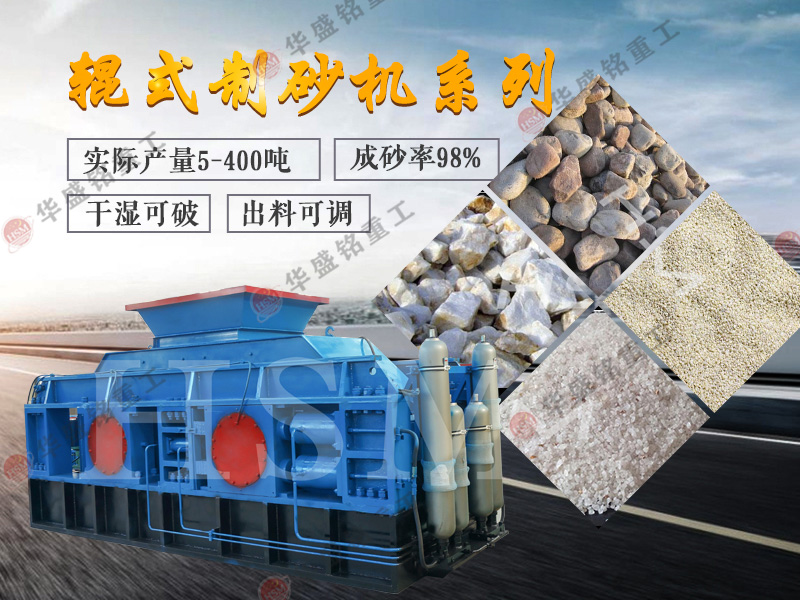

鐵礦選廠細碎環節:直接產出合格粒級產品。

尾礦綜合利用:將選礦尾礦(粒徑<20mm)制成建筑用機制砂,實現資源化利用。

高爐返礦處理:對燒結返礦進行整形與粒度調整,提高循環利用率。

綠色礦山建設:配合干法除塵系統,實現清潔生產,符合環保政策要求。

液壓對輥制砂機基于“低速高壓擠壓+剪切破碎”原理工作:

經預篩分后的鐵礦石(通常粒徑≤30mm)由振動給料機均勻送入兩輥之間;

在液壓系統施加的高壓力下,兩輥以較低轉速(通常15–60 rpm)相對旋轉;

物料在輥間受到持續的擠壓、剪切和彎曲應力,沿內部裂隙發生可控斷裂;

破碎后的顆粒從輥縫下方排出,形成粒度集中、棱角分明的機制砂;

液壓系統實時監測負載,動態調整輥縫,確保出料穩定性。

該過程避免了高速沖擊帶來的過度粉碎,特別適合處理莫氏硬度5–6.5的鐵礦石。

相較于傳統制砂設備,鐵礦石液壓對輥制砂機具有以下顯著優勢:

成砂率高:一次成型成砂率可達80%以上,遠高于錘破

粒型優良:成品砂呈立方體狀,針片狀含量≤15%,滿足高品質機制砂標準

粒度可控:出料粒度可在2–20mm范圍內靈活調節,適應不同工藝需求

能耗低:單位電耗比沖擊式破碎機低,節能效果顯著

過粉碎少:擠壓破碎方式減少微粉生成,<0.15mm細粉比例可控制在8%以內

運行穩定:液壓過載保護+低速運轉,設備故障率低,維護簡便

環保友好:噪音低,粉塵少,易于配套除塵系統

液壓對輥制砂機憑借其可控性強、能耗低、粒型優等優勢,已成為鐵礦石制砂工藝升級的重要方向。通過科學設計輥面結構、精細調控液壓系統、優化工藝參數,并結合智能控制技術,可顯著提升鐵礦石的成砂率與粒型質量,為下游選礦和冶煉提供高品質原料,助力鋼鐵行業綠色高效發展。液壓對輥制砂機進一步向高耐磨、自適應、智能化方向演進,在鐵礦及其他硬質礦石加工領域發揮更大價值。